今年無溶劑復合機成套設備銷量大增,通澤提高各個生產環節的效率,全力推進無溶劑復合成套設備(標準機型)月產能達到30臺(套)的目標,大幅縮短設備的交貨期,更好地滿足了客戶的需求。

產能提升是通澤每一個伙伴貫徹公司“從快從新從優”方針、努力拼搏的結果。而這些產能提升是在沒有擴大作業場地、沒有增加裝配人員、沒有改變供應商、甚至沒有大幅加大零部件庫存量的情況下實現的。公司從多方面改進和完善生產模式,包括改進生產組織和管理、導入了裝配流水線作業模式、引入智能化生產系統等。

自動混膠機流水作業模式

自動混膠機裝配分為三大工序:

- 混膠機地板和內部機械件組裝;

- 半成品外殼組裝;

- 混膠機程序安裝與調試。

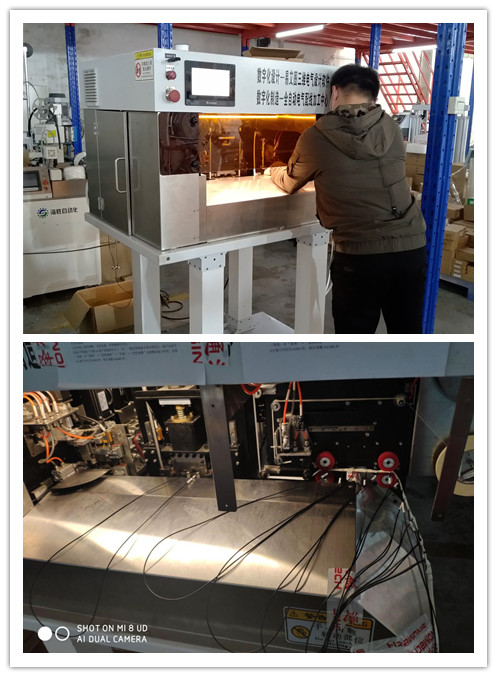

復合主機部裝和總裝的流水模式

無溶劑復合主機的裝配則采用了部裝和總裝結合的模式,效率也大幅度提高,同時對品質檢驗也進行了細化。比如:

- 主機架(涂布和復合單元)由一個專門鉗工班成員完成;

- 機械總裝由多個鉗工班同時分別承擔,班組成員長期固定,配合默契;

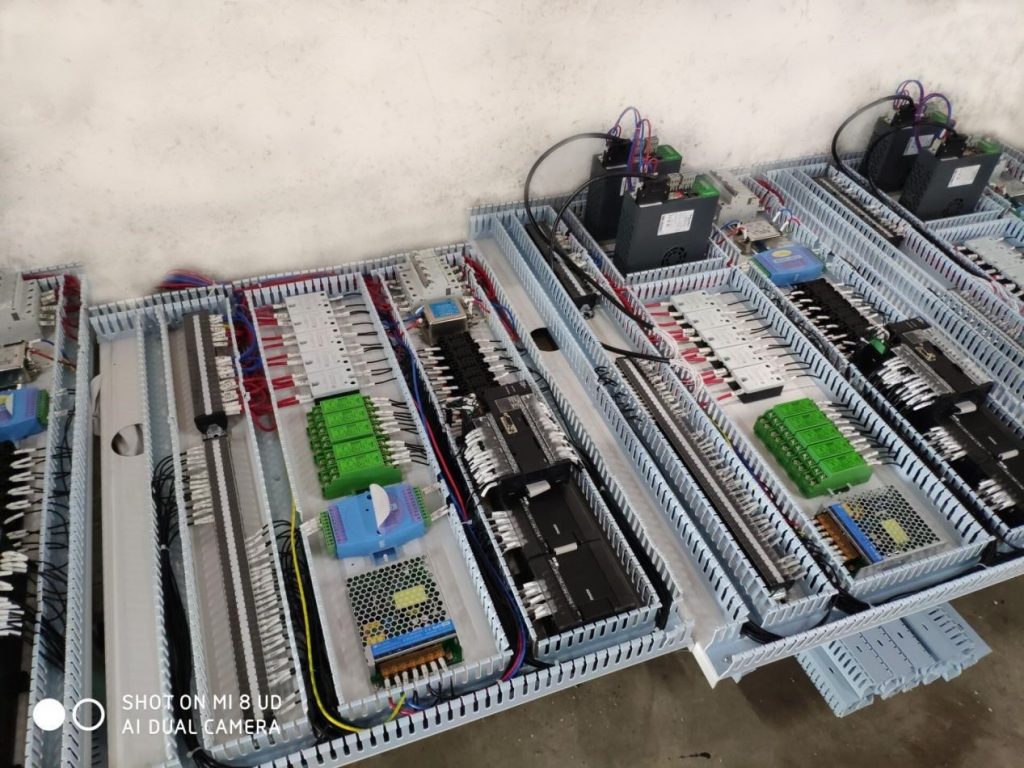

- 電氣元件安裝板由專門電工班成員承擔,工作效率高;

- 電氣配件安裝由幾個電工班成員互相配合完成;

- 單臺機器的查線與調試由指定的電工班人員負責,同時有鉗工班成員配合進行整改,并提供跑膜等初試幫助;

- 由主責機械班組和電工班組進行自檢;

- 自檢完成后,由品管部主管牽頭進行出廠檢驗;

- 如存在問題,則記錄下來并下令整改,直到通過出廠檢驗。

采用智能型機械裝置替代人工

安裝板的部分地方會采用快速拔插式端子排,接端子時一插就可完成。拆機時,可以整排的取下來,上百個端子取下來只要幾秒鐘。

采用自動裁線機是提高效率和品質最典型的舉措之一。

過去,上百根這種細線是手動完成的,剪線、剝線、壓端子,熟手都可能要2個小時以上,手特別累,單調且枯燥。

現在,用自動裁線機不到20分鐘就能全部壓好,而且機器自動作業,不需要人員去管理。現在通澤機器控制線路則絕大部分由自動裁線機完成,在電腦上制作好EXCEL表格,輸入即可自動打線,且線長、線耳都可選擇,而且質量更有保障。

另外,通澤也采購了可以給多芯線剝皮的小機器,以及給1-4平方毫米線壓線耳的端子機。

疫情特殊時期,通澤通過流水化智能化方式快速提高了生產效率和產能,增強了企業競爭力。

(供稿 王琛)