A017-自動混膠機輸膠管壓力影響因素及其檢控要點

一、輸膠管的作用和要求

雙組分自動混膠機是無溶劑復合成套設備的“心臟”,其作用是將兩種組分(主劑(-NCO組分)與固化劑(-OH))的膠液分別進行加熱保溫、通過輸膠管道按照需要的比例輸送到靜態混合管進行均勻混合,然后再提供給無溶劑復合主機的涂布單元使用。整個過程的一系列動作都是自動完成的。

只要復合生產過程是持續的,自動混膠機的上述工作過程也是持續重復進行的。

輸膠管相對于復合主機類似于動脈血管之于人的身體。動脈與心室相連,把心臟里血液向全身各處輸送。輸膠管則是把混膠機里的膠液源源不斷地輸送到復合主機上。只不過增加了一個混合的環節。

混膠機在持續工作過程中要做到:輸膠穩定,混配比精確可控。相應地,輸膠管則要做到:順暢、平穩、閥門開閉自如、出膠同步精準。輸膠管的這些要求是混膠機正常工作的前提條件!

而要達到輸膠管的這些要求,除了齒輪泵同步精確、管道加熱保溫、閥門正常外,管道的壓力監測和控制是日常最重要的工作之一。?

二、輸膠管壓力的主要影響因素

輸膠管壓力的影響因素有許多,至少有如下一些:

- 輸膠管與齒輪泵的聯接方式。

- 管道長度、管徑大小和管材剛性。

- 混膠機擺放位置及由此導致的管道彎曲變形。

- 管道內膠黏劑粘度。

- 管道異常變形。

- 管道破損泄露。

- 管道上開閉閥門側隙滲漏導致的動作不準確或失靈。

在上述因素中,第1和第2基本上是由設計因素決定的;第3到第7則更多是現場或操作變量,需要現場人員更經常關注和調整。

而在這五種情形中,第6和第7種情形通常令操作人員和生產管理人員更為頭疼。

一類典型的事故是:在長期生產過程中,由于閥門側隙的存在,NCO組分易吸收空氣中的水分固化,粘度增加,而逐漸堵塞管道;由此管道堵塞會造成閥門開閉遲緩,造成同步不嚴格,局部膠液混合比例偏差;一旦混配比偏差超過極限,就會造成批量產品事故,后果不堪設想。由于這種現象的出現通常都是一個緩慢的過程,不用心很容易被忽略,造成事故才被發現。

解決此問題最簡便有效的辦法就是持續監測輸膠管的壓力,發現異常及時進行處置。?

三、標準型混膠機壓力檢測與控制要點

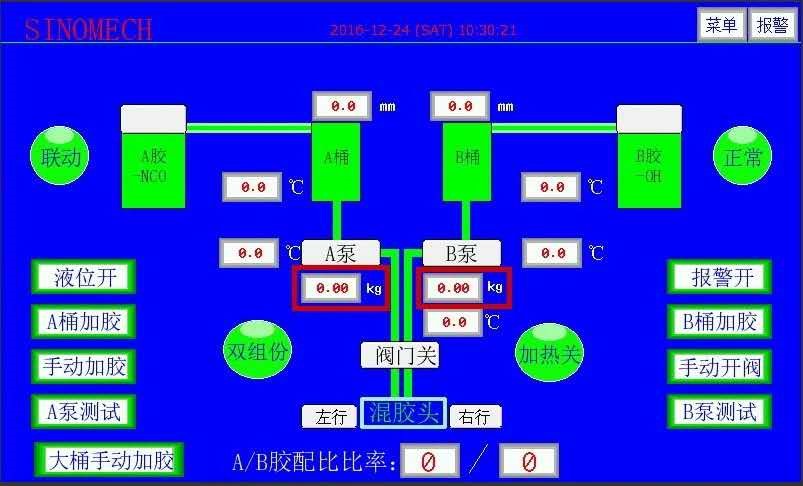

通澤SM1-40標準型自動混膠機(圖1)是市場上公認的金牌自動混膠機,性能優越,總安裝量、替代進口數量和出口數量均居國產自動混膠機之冠。它在輸膠管壓力監測方面采取了一系列措施。

- 輸膠管壓力監測點靠近齒輪泵出口,可以獲得膠液進入管道最初始的信息,便于提前發現問題。

- 管道長度、管徑、材質及壁厚都充分考慮了使用條件,在保障功能前提下充分兼顧了管體的柔軟性。

- 輸膠管可根據不同作業環境和擺放位置,通過混膠機下部不同方位的通孔引出。

- 增加了接頭處的柔性保護措施。

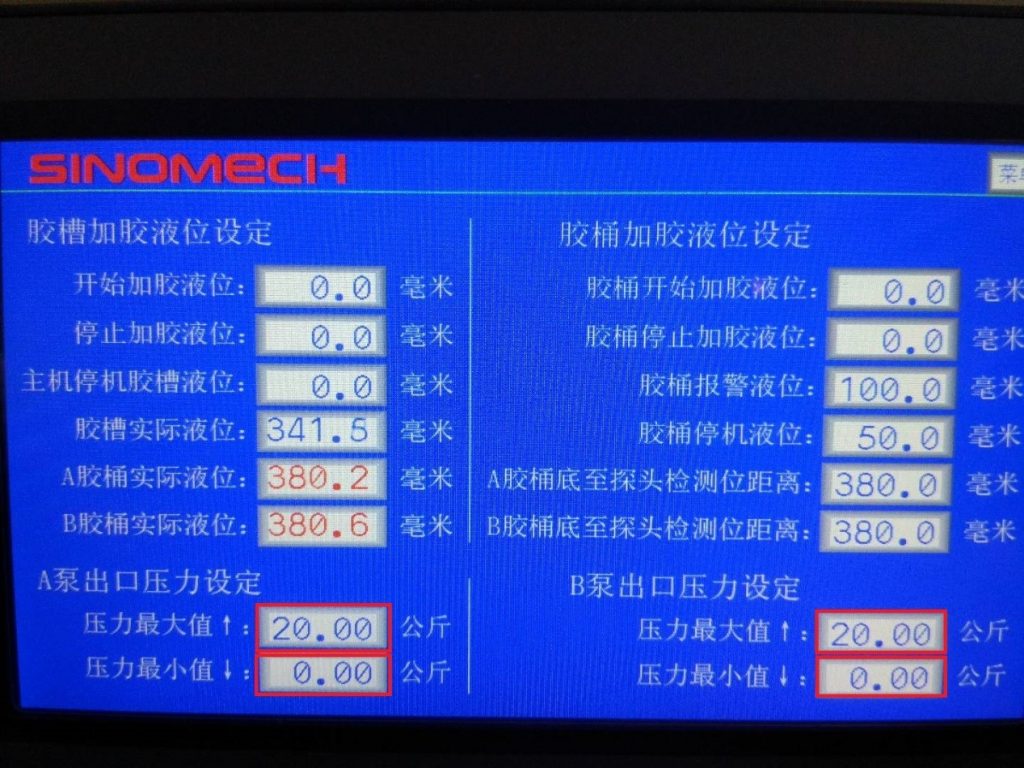

- 采用了與眾不同的設計理念,在混膠機中加裝有管道壓力檢測報警系統(見圖2或圖3)。

在生產過程中,因使用不同品牌的膠黏劑,其黏度會有很大區別,管道壓力自然也會不同。建議采取如下操作:

- 在第1次使用時,觀察打膠的實際壓力數值(圖2);

- 在壓力液位界面(圖3)中,設置壓力最大和最小值。

- 如果實際壓力超出最大值或最小值,混膠機控制系統就會自動報警,即可起到異常報警作用。我們常稱為超限報警。

管道壓力最大值和最小值如下確定了,我們建議的經驗值是:

A、壓力最大值設定范圍:一般為正常打膠時壓力值的1.3-1.6倍。壓力最大值設置得當,可預防管道堵塞引起的配比失調報警。

B、壓力最小值設定范圍:一般為正常打膠時壓力值的0.3-0.5倍。壓力最小值設置得當,可預防管道缺膠(如破損漏膠)引起的配比失調報警。

(供稿 董文濤 胡云清)